之前在论坛分享了【 MPS 探索营+第一站】+角度传感器选型 和 【MPS探索营+第二站】+MPS在线磁石仿真工具; 今天给大家带来磁传感芯片气隙实际调试过程,还是以我项目中使用的MA735磁芯片举例。(我的应用,依然是围绕小电机的磁位置传感器系统开发,为一款本身不自带编码器的电机,开发一套位置传感器系统,做电机的有感FOC控制)

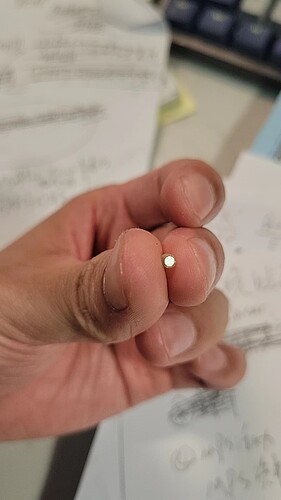

结合【MPS探索营+第二站】+MPS在线磁石仿真工具 ,我在磁石设计中最终采用了牌号N42的烧结铷铁硼、直径2mm、高1.5mm的圆柱形-径向充磁的永磁体磁石。

磁石的尺寸非常之小,因为的应用场景比较特殊,电机也是非常之小的;这个电机本身是不具备磁传感系统的,我联系了厂家将电机后端的轴伸出,设计了3D打印件,装配设计的小磁石,并结合MA735设计一个磁传感系统。

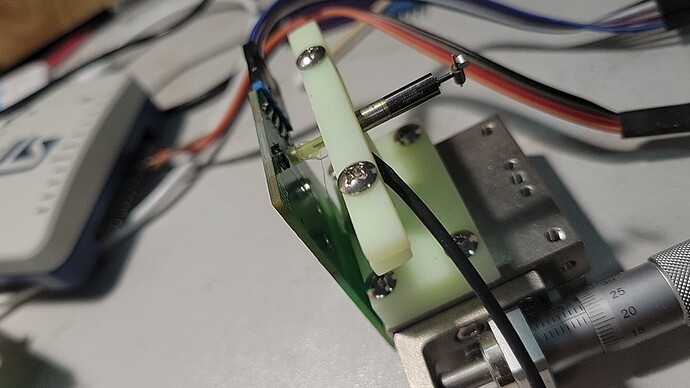

PCB板子底端设计了两个通孔,用于装配螺丝,将其固定在我购买的一维光学位移平台上,这个光学平台可以精确到0.01mm哦。

下面是整体的组装图:

一维位移平台是直接淘宝上买的,PCB上两个孔正是用来和这个位移平台用螺丝连接的。绿色的也是3D打印件,用来装夹电机的,需要严格设计控制MA735芯片中心——磁石中心在一条水平线上。但实际上还是做不到的,总是有一些偏,主要还是3D打印的精度不够吧。而且应该将电机的出轴尽量缩短,这样的话,可以尽量减小这种对齐偏心。

进入实际测试拉:我是这样测试的,首先控制电机开环低速旋转,移动位移平台靠近PCB板,直到电机堵转,那么这时停止移动位移平台螺纹,说明磁石和MA735间隙为0,然后逐步移动位移台,一点点动,使得磁石渐渐远离MA735,每移动一个小量程,从MA735寄存器中读取有关磁场强度的寄存器值即可。

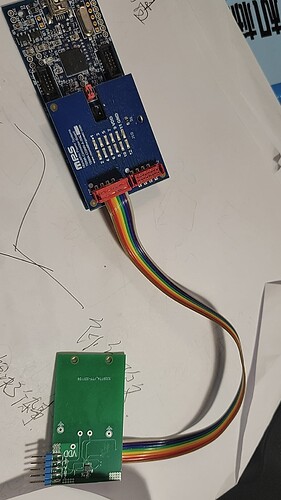

读取的硬件是直接用 EVKT-MACOM_2套件,MPS官方商城有售卖,利用SPI接口并结合MPS提供的上位机软件,可以从上位机轻松看到磁场强度相关寄存器的变化。这个套件专门用来评估MA磁芯片性能的,上手容易好用。

下面是我实测的结果:

D2x1.5mm 磁石对于MA735测试

7.5mm 开环卡住不动

7.71 >126mT

7.72 <126mT

7.75 > 120mT

7.76 < 120mT

7.80 > 112mT

7.81 < 112mT

7.84 > 106mT

7.85 < 106mT

7.88 > 98mT

7.89 < 98mT

7.92 >92mT

7.93 <92mT

7.99 >84mT

8.00 <84mT

8.02 >78mT

8.03 <78mT

8.13 > 70mT

8.14 < 70mT

8.15 > 64mT

8.16 < 64mT

8.30 > 56mT

8.31 < 56mT

8.33 > 50mT

8.34 < 50mT

8.52 > 41mT

8.53 < 41mT

8.57 > 35mT

8.58 < 35mT

8.87 > 26mT

8.88 < 26mT

8.89 20mT< <26mT

8.94 > 20mT

8.95 < 20mT

MA735中指示场强寄存器只能大约给出一个范围,在以0.01mm的距离增量过程中,不断测试记录场强变化,每次读数-开始堵转读数= 实际气隙距离。结合MA735手册推荐的场强,即可找到实际所需的气隙应该是多大了。(具体可以看MA735手册哦)

机械设计过程还是麻烦,一些夹具反复加工打样,好在3D打印成本低,哈哈。

下面分享一点MA735硬件开发中的心得:MA735第一版硬件测试:10K上拉电阻可以不加,加与不加,结合主控板都能正常工作,看了数字脉冲波形也没有什么区别(ABZ的输出看到是可能芯片内部已经有上拉了,所以不需要外部上拉);板硬件应该加上ABZ的测试孔(方便调试);Z相信号是为了标定一个绝对位置,也可以不要的(看自己应用需求吧);