在汽车仪表产品的EMI测试中,发现DC-DC电源、CAN总线驱动、MCU相关电路均会发生EMI过高问题。现就实际工作过程中,仪表的CAN总线输出驱动电路EMI超标问题,进行分析与改进。备注:CAN总线驱动电路及软件为适应J1939总线标准。

一、初始设计

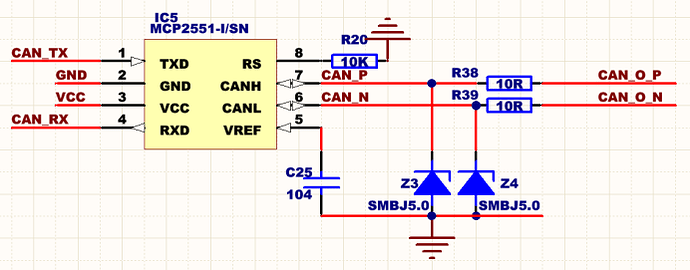

在初始设计中,其CAN总线驱动电路见图1:

图1:初始设计的CAN总线输出电路

其中Z3,Z4,R38,R39为保护电路;

使用此电路应用到产品,发现总线产生了误码与干扰问题,数据通信不畅;

检测发现为CAN输出上升/下降沿过陡,产生了额外的EMI干扰。

二、第一次分析与改进

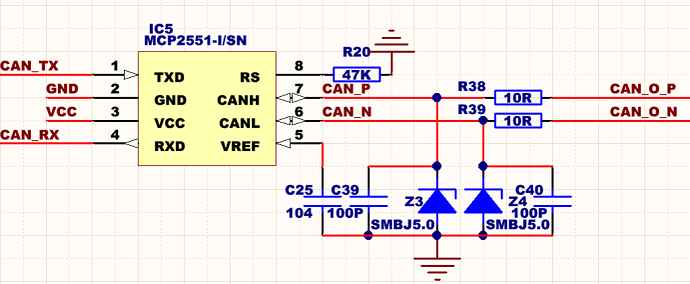

由于需要的CAN总线速率并不算高(250KBPS),分析并调整以下参数与电路:

调整驱动芯片输出斜率,控制在10V/μS以下:根据驱动芯片的数据手册提供的数据,将RS电阻(R20)改为47KΩ(参照图2);

图2 数据手册提供的斜率控制与Rs电阻关系

CAN总线CAN-H与CAN-L输出增加电容,进一步减缓其斜率,完成后电路见图3:

图3 第一次改进后的电路

效果:此电路应用到产品中使用,未发现总线干扰问题,通讯正常且能稳定使用。

产生的新问题:在产品进行相关EMI试验时,此电路产生了两个频率点EMI超标的现象。

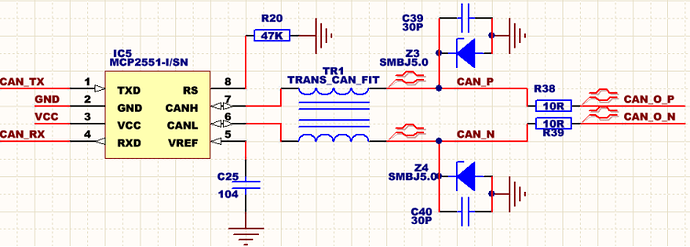

三、再次改进电路与设计

产生的EMI有两个频率点,经仔细检测发现是由两个原因造成的:

-

如果仪表的地线与其它设备地线存在压差,或者存在干扰问题,则CAN-H、CAN-L也同步产生干扰,造成其中一个频率点的EMI超标,此问题属于共模干扰问题。

-

仪表的PCB设计中,CAN-H、CAN-L电路布线较长且两路布线的长度相差过大,形成天线效应,在其EMI测试中,产生另一个频率点超标问题。

解决办法:增加EMI共模电感,来解决上述的第1个问题;调整器件位置,缩短布线长度并使用差分布线,来解决上述第2个问题,电路如图4:

图4 再次改进的CAN驱动电路

结果:修改电路与布线设计后,通过了EMI测试。

在产品应用中进行了数据包测试,发现未再发生误码与干扰现象。

由此可见,通过改进电路与设计,调整参数与布线,可以有效地改善仪表CAN总线输出驱动电路的EMI超标问题。