点击回顾直播内容,下载讲义>>> 直流快速充电系统:通过 LLC 变压器驱动最大限度提高功率密度

点击查看直播精彩问答>>>直播精华问答

背景

电动汽车的充电桩中,包含着不同充电口的类型及标准。其中,目前最快的是直流快速充电桩(DC Fast-Charging System,DCFC),最短只需要18min就能将电池由10%的电量充至80%,充电的功率范围为50kW到400kW。

在这样一个DCFC系统中,需要可靠的隔离能力:

- 保护人员避免受到物理和电气伤害

- 保护后级负载设备和系统

- 提高共模干扰抑制性能和抗干扰能力。

偏置供电电源面临的挑战

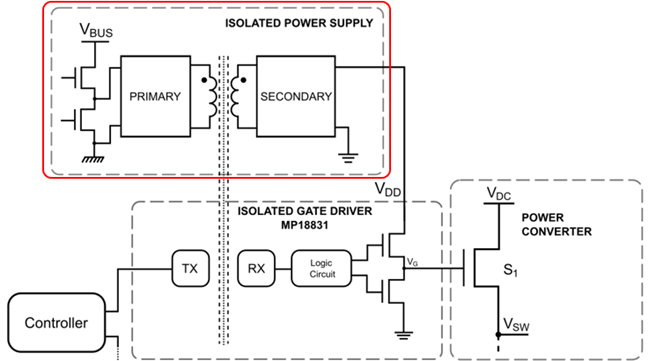

对于DCFC系统中的功率管,需要由隔离的栅极驱动器进行驱动。同时,隔离栅极驱动器副边需要一个隔离的驱动供电电源进行供电,即偏置供电电源。

隔离偏置电源通常由变压器实现隔离和功率传输。目前,在电动汽车行业,一些新的趋势对这些隔离偏置电源的变压器设计提出了更多要求。

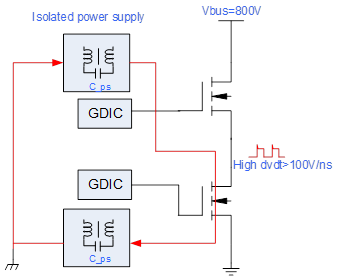

- 电动汽车中的电池电压和直流母线电压正从400V逐渐过渡到800V,以促进更高功率密度的牵引驱动,提高整体传动系统的效率。对于800V直流母线,需要变压器来承受更高的隔离电压。

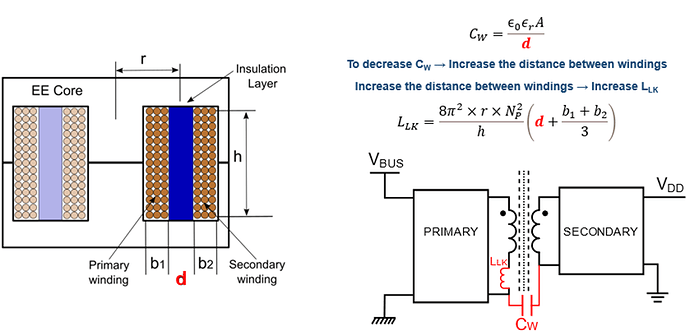

- 为了利用SiC器件的高速低损耗特性,在汽车电拖等场合的设计中,正逐渐从硅IGBT转向SiC MOSFET。与IGBT相比,SiC的高dv/dt将驱动更多的电流通过隔离势垒。这种有噪声的电流可能会潜在地干扰低电压侧的控制器和敏感电路的正常操作。因此,我们需要尽可能地减小变压器的隔离电容。

假设每个变压器在初级侧和次级侧之间具有20pF的电容,并且SiC MOSFET DS电压变化速率为100V/ns。跨越隔离边界的共模电流将是1A,这对于整个系统来说,可能是非常具有破坏性的。

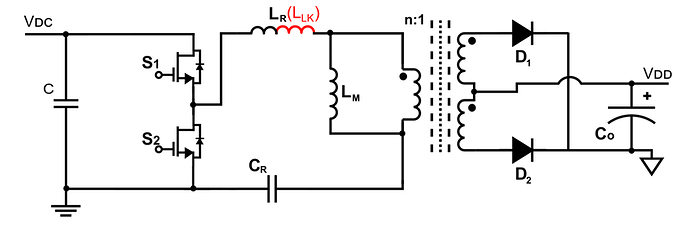

因此,需要尽可能减少该电容。该电容的减小意味着耦合变差,漏感增大。由于传统的偏置供电电源采用反激式拓扑,导致效率变低,同时电压尖峰导致需要更高耐压的器件。

针对该应用场景,MPS推出了LLC变换器作为偏置供电电源的新方案。LLC变换器利用变压器产生的漏感作为谐振电感,消除了与反激类型相关的效率损失或电压尖峰的问题。在实现尽可能小的隔离电容的情况下,以更高的效率传输更高的功率。

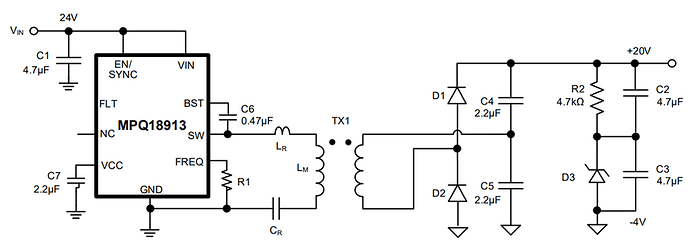

用于隔离偏置供电的变压器驱动器MPQ18913

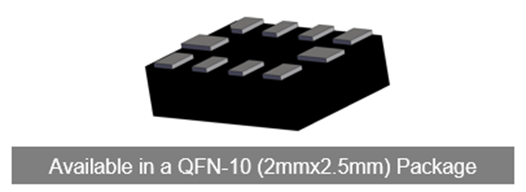

- 采用QFN10封装,尺寸仅为2mm*2.5mm。

- 最高支持6W的输出功率。最高工作频率能够支持到5MHz

- 集成了各种过压、过流的保护,来保证系统的可靠性。

可应用于各种SiC/IGBT的偏置供电场合,包括电动汽车充电桩、电机驱动、车载充电器等场合。

1)超小的隔离电容,变压器Ciw≈4pF

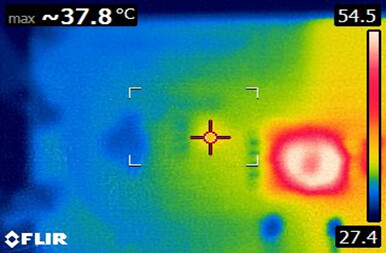

2)6W负载下,IC温升不到15℃

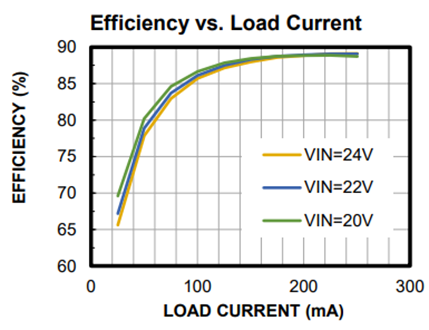

3)高效,最高近90%

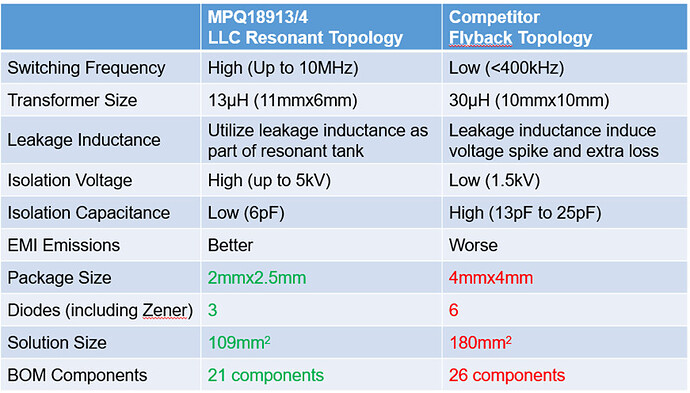

4)MPQ18913 vs. Flyback

MPQ18913应用

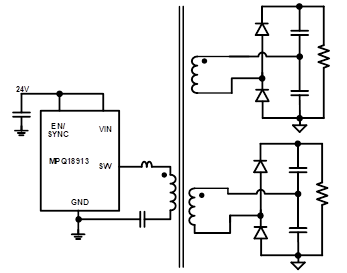

1.针对单个桥臂,可采用一颗MPQ18913,采用三绕组的变压器,实现两路输出,同时为上下管驱动进行供电。

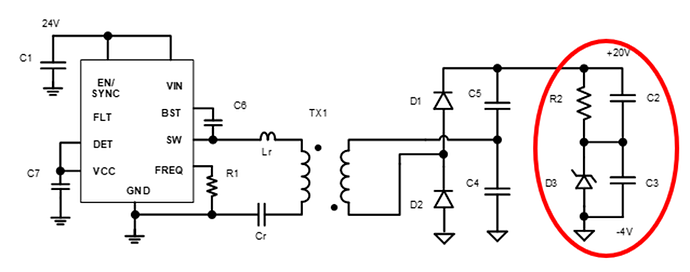

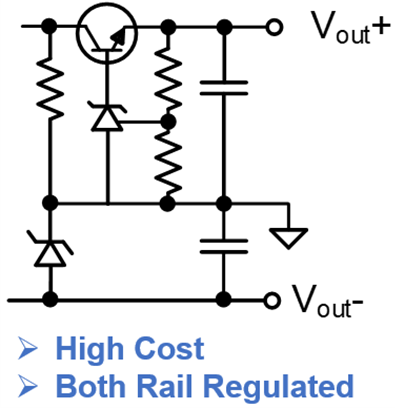

2.对有负压驱动的场合,可根据不同的驱动\成本需求选择合适的负压生成电路。

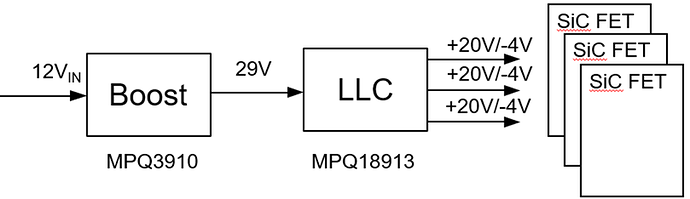

3.针对12V电池输入场合,可采用Boost对电池电压进行升压,为MPQ18913提供稳定的输入供电。

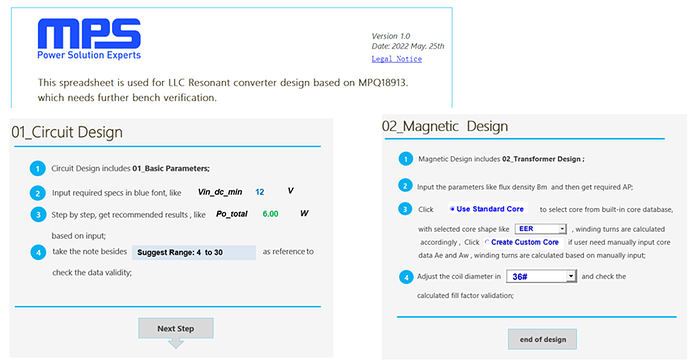

4.MPS提供电子表格程序\设计文档,通过简单的设计需求配置,即可实现外围电路的参数以及变压器的设计。

如有相关需求可点击 MPS NOW 在线技术支持 , 工程师将为您直接提供项目技术支持服务

查看更多技术资源可访问:Resource Center