前传:

几年前更换工作,进入BLDC控制器设计领域。尽管这几年设计了几款无刷电机和伺服电机控制器,但是技术学习和提升的路程是永无止境的,在产品设计中仍然会面临一些意料之外的问题。

刚进入BLDC控制器设计领域时设计的这个控制器,中间经历了一些莫名奇妙的问题。但是静下心来查找并解决问题后,收获了不少经验。

聊一下当初这款BLDC控制器的设计和问题解决过程。

在开始设计BLDC控制器之前,首先进行了技术评估。因为此款BLDC控制器的设计是针对高端工业产品,需要满足高性能和高可靠性,并且设计时间非常有限,所以经过慎重决定后,选择了集成的功率驱动芯片,这为后面的设计降低了风险和难度,并且缩短了开发周期

BLDC控制结构:

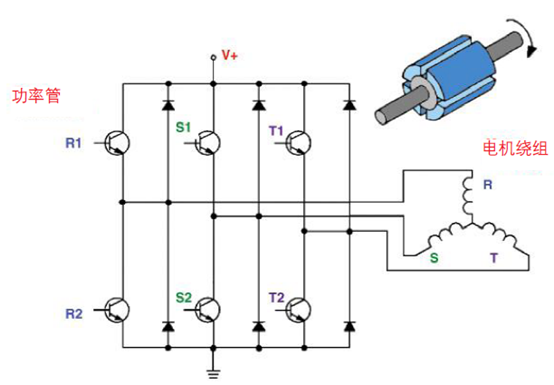

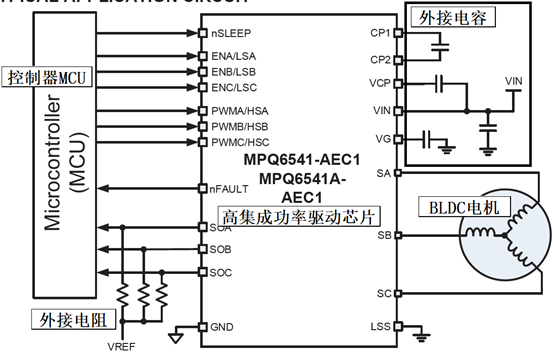

BLDC的功率驱动结构如下图,用三个半桥组成的三相全桥结构,通过控制换相时序驱动电机的三相绕组来控制电机的转动速度和方向

BLDC控制器设计 – 功率元件:

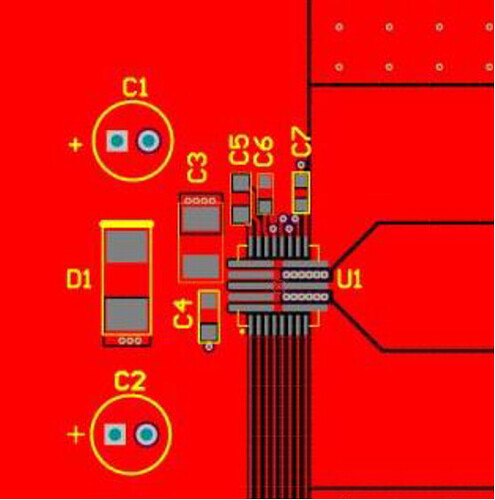

作为BLDC控制器关键的功率元器件,集成的功率模块采用了MPS 公司新推出的MPQ6541-AEC1,实物如下图。

选择MPQ6541-AEC1作为关键的电机驱动功率元器件,不仅是因为MPS在电机驱动控制领域的强大技术实力和产品质量保证,同时也是因为MPQ6541-AEC1以下主要特性参数:

主要特性参数:

宽输入电压范围:4.75V ~ 40V

宽工作温度范围:-40°C ~ +125°C

高输出驱动电流:8A

快速驱动输出能力:12A@1s

低导通阻抗:15mΩ

高集成性:

MPQ6541-AEC1集成了直流无刷电机驱动需要的三相全桥所有功率MOSFET,也就是集成了6个功率级MOSFET

集成了6个预驱动器,无需外部的gate driver芯片

集成了2个栅极驱动电源,省去了电荷泵(charge pump)电路及其供电电源

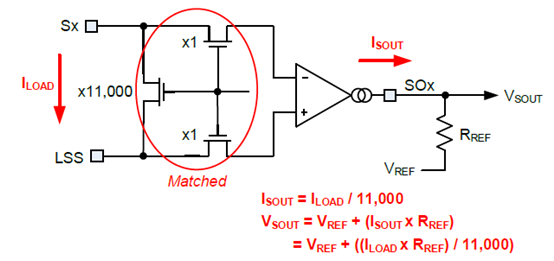

集成了3 个电流采样放大器,可以精确的测量每相电机工作电流

丰富的保护功能:

过压保护功能OVP(Over Voltage Protection)

过温保护功能OTP(Over Thermal Protection)

过流保护功能OCP(Over Current Protection)

欠压锁定功能UVLO(Under Voltage LockOut)

优异的产品性能:

内部电荷泵支持 100% 占空比运行,可以实现驱动能量最高输出

自动同步整流功能,这对于提升电机控制器的效率非常重要

非常关键的一点:

MPQ6541-AEC1的小尺寸封装 TQFN-26,如上图芯片实物图,芯片尺寸只有 6mm*6mm。很难想象集成了这么多功能,并且具有如此强大的驱动能力,芯片的尺寸却这么小。在有限的电路板尺寸下,节省了非常多的空间。如果将集成的功能电路采用独立的元器件,占用的电路板尺寸可能需要这个芯片尺寸的好几倍还不止

驱动芯片在设计中的参考:

三相电流采集和计算方式参考

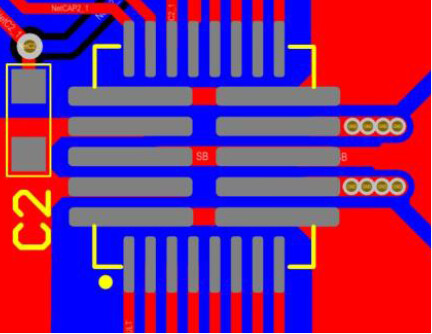

PCB Layout参考

用过孔加速驱动芯片散热

驱动芯片内部等效电路

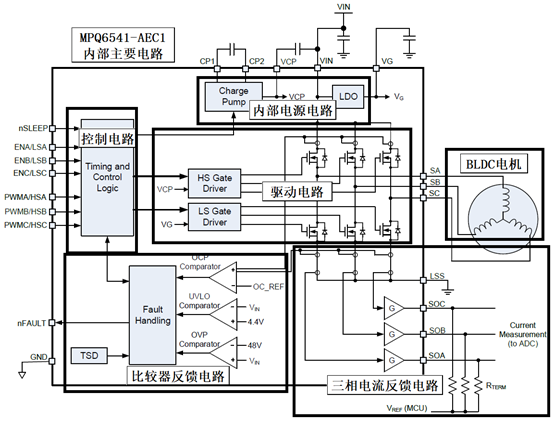

MPQ6541-AEC1的内部等效电路如下图,从图中可以看出芯片内部不仅集成了刚才提到的主要功能电路,还集成了逻辑和时序控器电路,极大的减小了软件设计难度及出错风险。

MPQ6541-AEC1还有非常关键的优势,由于芯片内部功能电路高集成度,所以极大的降低了外部功能电路在实际工作中的寄生参数。不仅降低了产品失效风险,更提升了产品的EMI性能。

驱动芯片参考应用电路:

当时选择MPQ6541-AEC1时,也是因为这个芯片提供了详细的参考电路设计,降低了试错风险。

参考应用电路如下,从图中可以看到,MCU可以直接通过六路PWM控制MPQ6541-AEC1,驱动芯片外部只需要极少元件即可,降低了物料成本和设计难度。

BLDC控制器设计 – 问题解决:

问题现象:

由于是工业级高性能BLDC控制器,所以产品的前期样品进行了各种极限和恶劣的测试,发现产品在测试时,会有一定概率的自动保护现象(产品并未损坏,但是电机不转)。

失效模拟及问题分析:

在失效模拟测试时,通过示波器实时抓取控制信号和驱动信号,并监测MPQ6541-AEC1的温度。

发现电机在高速转动时,如果频繁的让电机快速刹车和高速转动,驱动芯片温度会非常高。所以猜测此情况下驱动芯片进入了高温保护,并且关断了驱动输出,也就是高温关断保护。

失效原因定位:

定位了问题后,经过仔细的技术分析。发现在电机刹车时,为了快速让电机停止,程序设计中当检测到电机停止信号时,会直接让驱动芯片中的三个上桥MOSFET全部关闭,三个下桥全部导通,进行硬刹车。

这种情况下,电机由于定子线圈短路,转子停止会非常快。但是由于电机在高速运转中,反向电动势非常大,如果下桥MOSFET完全导通至电机转子停止,下桥MOSFET的功耗及温升会非常高。在频繁的快速刹车及快速转动下,驱动芯片的温度累计并且无法通过散热片完全散热,最终会导致驱动芯片温度过高而进入高温保护。

问题解决:

当找到问题原因后,再对应解决问题就相对简单多了。主要进行了以下改善措施:

增加散热措施:原有的散热片设计主要是基于产品的功耗和芯片的热阻计算出来的芯片温度,但是目前遇到的问题是驱动芯片的温度并不能及时且足够的散开。电路板的空间非常有限,已经尽可能的大面积铺铜用于散热。所以在此基础上,增加了散热片的尺寸,并且换了导热率更高的导热硅用来快速将驱动芯片的温度传导到散热片上。

优化程序:在程序中对电机刹车控制部分进行了优化。由原来的硬刹车(下管MOSFET全部导通至电机转子停止运行)改为先软刹车(调整PWM的占空比,也就是减速),待速度降到一定程度后再硬刹车,保证完全刹车的时间满足产品要求内,增加软刹车的时间并且缩短硬刹车的时间。

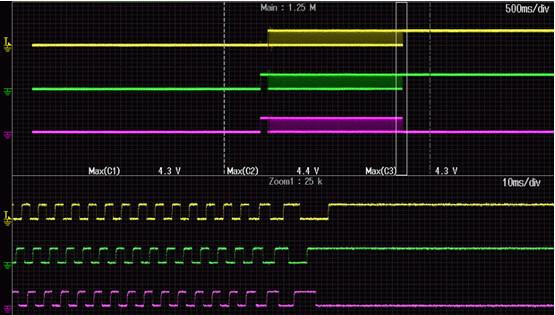

程序优化后测试波形:下方的波形是电机启动和停止的完整霍尔传感器信号反馈波形。最下方是电机停止时三个霍尔传感器的反馈信号波形,并进行局部放大。从波形中可以看出。在电机刹车停止时,先进行软刹车,最后再硬刹车

下方是优化程序后,电机在刹车时霍尔信号和电流波形,黄色是霍尔信号

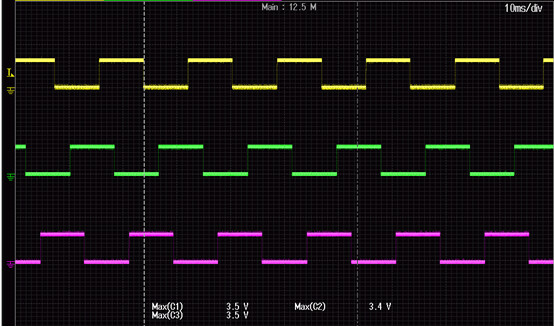

备注:BLDC控制器正常工作时,三个霍尔传感器的反馈信号波形如下

改善追踪:

经过增加散热措施和程序优化,在后面的测试中没有再碰到类似的失效现象。

所以失效原因定位准确,改善措施有效。

知识点 – 电机刹车:

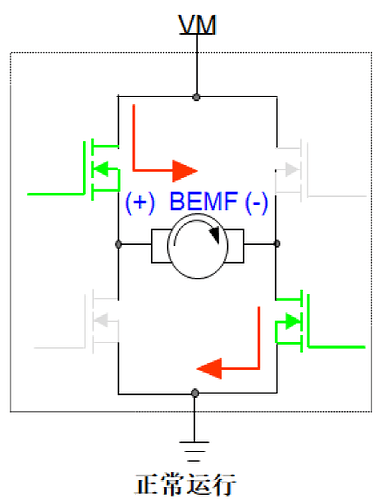

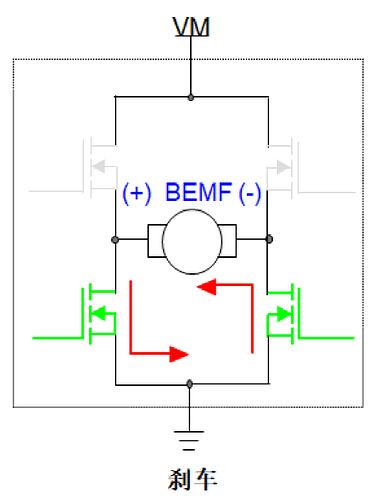

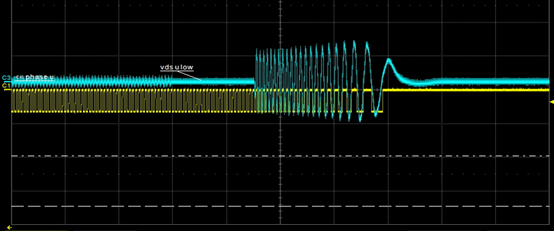

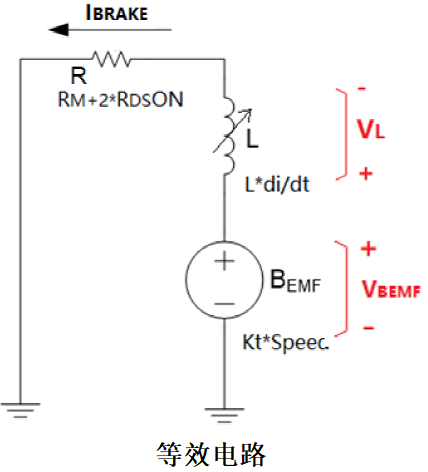

电机从正常运行状态切换到只打开下管并保持住,在刹车切换前时刻, VM=IR + Ldi/dt + VBEMF,此时转速最大VBEMF 最大,电感电压很小忽略,电机相电流近似于IDRIVE=(VM- VBEMF)/R。切换后,也就是和慢衰减一样的电路,电机相电流先慢续流直到0(可能持续多个OFF 时间),续流结束。然后电机自身的反电动势通过低边驱动管形成回路,相当于发电机,电流反向,如图中间的红色刹车电流。

电机正常运行时和刹车时的反向电动势和电流走向,以及刹车时等效电路参考下图。

如上图等效电路,VBEMF=VL+I*R,电流IBRAKE 从0 开始迅速增大到最大,VL 迅速从此刻(VL=VBEMF)降低到0,但是在这个短时间段内(如毫秒),电机转速略微降低(或忽略),所以反电动势略微降低(或不变),VBEMF 仍然是最大。此时刻(VL 降到0 时)刹车电流最大IBRAKE = VBEMF/R。相比较于刹车前时刻的相电流IDRIVE = (VM- VBEMF)/R,IBRAKE 后可能是几倍于IDRIVE,这就导致驱动芯片的功耗和温度会非常高。

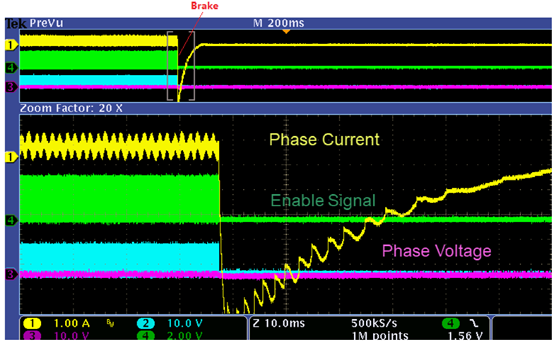

下面是电机刹车时刻的波形。黄色波形是电机相电流,可以看到刹车时,IDRIVE 从

不到1A 先续流到0,接着相电流反向直到最大IBRAKE 刹车电流,大约6A。

在刹车阶段,“负载”即内阻R 较小,I^2*R 损耗较大,反电动势能量快速耗尽,刹车电流继续(相对于惯性运转)快速地降到0。这里要考虑到电感L,所以刹车电流是类似震荡阻尼下行的到0 的。类似于下图中黄色的相电流波形。这个过程就是刹车。

同理,通过打开上管的两个驱动管可以达到完全一样效果的刹车(等效电路完全一致)。刹车相对于惯性运转时间较短,还具有一定的刹车保持力矩,取决于R 大小(以及反电动势),R 越小就需要越大力矩去转动电机。

结束语:

BLDC控制器设计,蕴含着丰富的电子控制理论以及电机学知识,要想设计一款性能、成本都非常优越的控制器会面临很多问题点,但是只要仔细研究,终归会找到问题原因并解决。

多谢MPS技术论坛提供的丰富学习资料。通过拜读MPS电机驱动方面的相关资料,获得了不少专业知识,并且之前的一些技术疑惑也豁然开朗,希望MPS电机驱动论坛发展越来越好。