点击下图 ![]() 或下方链接可跳转至视频

或下方链接可跳转至视频

电源芯片温升过高是很多工程师朋友们头痛过的问题,其中PCB散热优化是降低芯片温升的一个重要方式,今天来给大家分享:PCB散热处理。

“能量既不会凭空产生,也不会凭空消失”这就是大名鼎鼎的能量守恒定律,热量也是如此。

芯片的温度是热量的一种表现形式。如果在特定狭窄空间内集中,温度就会升高;如果在大范围内分散,温度就会降低。所以优化PCB散热,要先清楚两点:

- 热量在哪里产生?

- 热量通过什么途径发散出去?

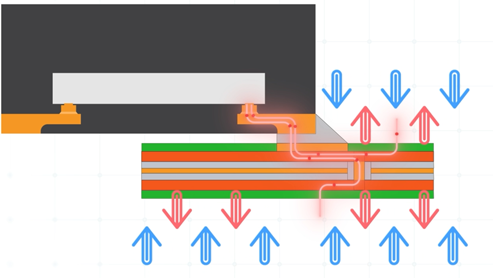

芯片热量的产生主要是在内部晶圆上,其热量的传导主要有两种途径:

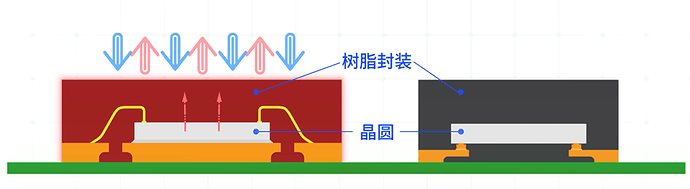

第一种是晶圆->树脂封装->通过空气对流的形式发散到空气中:

图1:第一种热传导途径

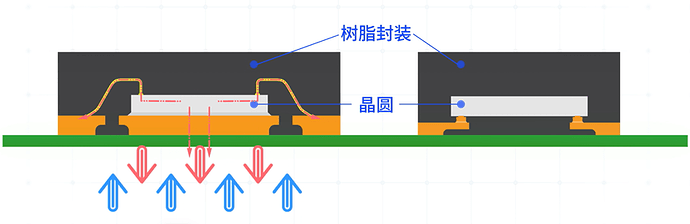

第二种是晶圆->金属引脚或导热块->PCB板->发散到空气中;

图2:第二种热传导途径

在IC内部,由于金属的导热率远大于树脂封装导热率,所以大部分热量是通过金属引脚或导热块转移到封装外。

优化PCB layout散热,我们可以采取以下方式:

- PCB布局之初避免多个发热源(例如多个电源芯片、功率MOS、功耗大的MCU等)集中在整个PCB板的局部,这样难免导致热量的局部叠加。应当发热源之间留有一定空间,使得PCB整板散热更均匀。

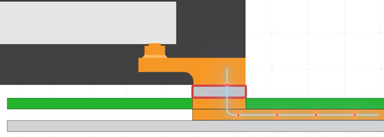

- 画器件封装引脚焊盘时,应遵循推荐焊盘设计规则,比芯片引脚面积多留出一些。这是因为如果封装引脚焊盘面积小,上锡焊接过后,焊锡与引脚、PCB板的接触面积都小,导热效果不佳,且容易虚焊。如果封装引脚焊盘适当面积留大,上锡焊接过后,焊锡与引脚、与PCB板有更大的接触面积,导热效果更好。

图3:增大封装引脚焊盘面积,优化导热效果

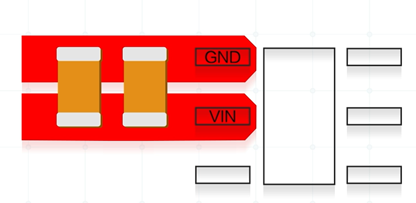

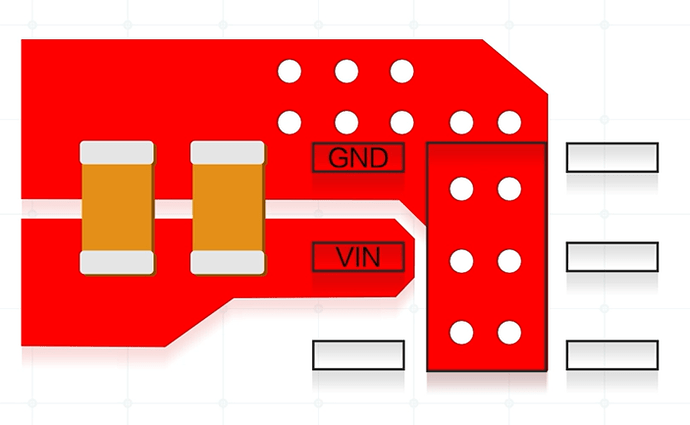

- 为了增加PCB散热,可以增大电源线以及地线的铺铜面积,通过更大的铺铜面积来快速传递热量,如图所示:

图4:增大电源线和地线铺铜面积

- 如果 PCB工艺可选,增加铜厚可以拥有更大横截面积,增强PCB走线导热能力。

- PCB板不同层使用的铜厚不同,导热能力也不同。对于多层板,一般工艺中顶层、底层一般为1oz(盎司)铜厚,中间层为0.5oz铜厚, 所以顶层与底层铺铜的导热能力要高于中间层。并且由于顶层、底层铜箔更接近空气,更容易把热量发散出去。如果中间层作为大面积铺铜,热量的传递需要先经过中间铜箔,再经由绝缘隔离层以及顶层、底层铜箔才能散发到空气中,热量自然不容易分散,导致芯片温度过高。所以地线铺铜策略很重要。

图5:顶层、底层的大面积铺铜更有助于散热

- 增加热过孔,一般而言热过孔数量越多导热效果越好,热过孔直径越大导热效果越好。所以合理范围内适当增加热过孔的数目与直径,有助于热量的传导。热过孔一般均匀放置在导热块焊盘或者芯片正下方或者功率引脚的附近,可以更快的把热量传导到底层大面积铜箔,使得PCB散热更加均匀。

图6:增加热过孔

- 在保证产品绝缘性可靠的前提下,可以在IC正下方底层或热过孔位置的底层禁铺阻焊油,通过裸铜的形式减小铜皮与空气之间的热阻,达到更好的散热效果。

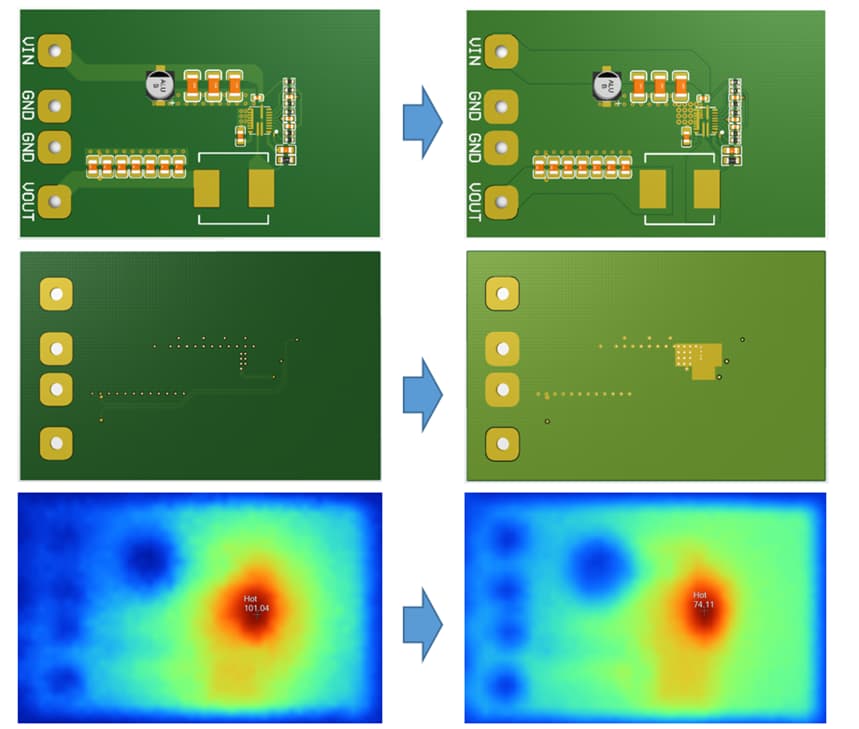

下面来看一个对比实例:DCDC电源芯片MPQ8633B,使用4层PCB板,器件位置保持一致的情况下,改善PCB layout设计:增大引脚接触面,功率走线铺铜增大,由中间层铺设大地改为顶层与底层铺设大地,增加导热孔数量与直径,并在底部裸铜。两款PCB layout在相同环温25℃条件下,带同样满负载10分钟后测试IC表面温度分别为101℃和74℃。

图6:MPQ8633B对比实例图

好了,让我们总结一下PCB散热处理技巧:

- 发热源之间留出散热间隔,避免集中摆放

- 引脚焊盘应比引脚面积略大,保证着锡导热面积

- 优先选用顶层与底层作为功率走线或地线层,并增大铺铜面积来辅助散热

- 如果工艺可选,可以增大铜厚

- 添加热过孔,利用PCB底层大地散热,必要的情况可以增加裸铜

今天的PCB散热处理 分享就到这里,请大家关注MPS公众号,更多技术内容持续为您更新。

如有 相关需求/技术咨询/产品咨询 等可点击 联系我们 , 工程师将为您直接提供项目技术支持服务

查看更多技术资源可访问:Resource Center