本帖子从1、作品简介,2、系统框图,3原理图和PCB layout,4、作品debug,5、演示视频和项目资料,6、项目总结,这六部分来介绍基于MPS多个电源的PCIE接口AI图形加速卡和供电卡

1、作品简介

本作品是一套基于 PCIE 接口的分布式AI图形加速卡和电源供电卡系统,包含两大核心板卡 ——PCIE_AI 图形加速卡与 PCIE_POWER 供电卡,专为低功耗高性能图形处理场景设计,PCIE接口可扩展至多个应用场景

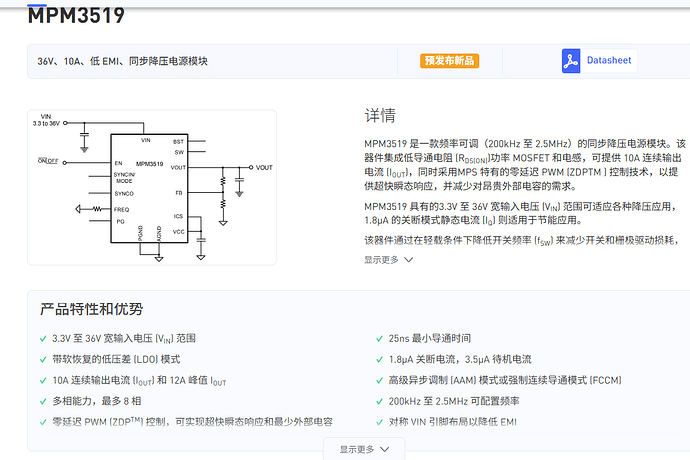

1.1、PCIE_AI图形加速卡简介

PCIE_AI 图形加速卡采用 STM32U5G9ZJT6 作为主控芯片,该 MCU 内置 NeoChromVG 图形处理单,支持高性能 GUI 显示,通过 PCIE 金手指接口实现供电与功能扩展,可直接嵌入电脑主板或独立搭配供电卡使用。板卡内置双电源模块:MPM3519 同步降压模块将 12V 输入降压至 3V3,为 MCU 及 DSI 接口屏幕提供大电流供电;MPM3816C LDO 模块进一步将 3V3 降压至 1V8,为 NOR FLASH 芯片提供稳定供电,满足 AI 图形处理对存储的需求。

1.2、PCIE_POWER供电卡简介

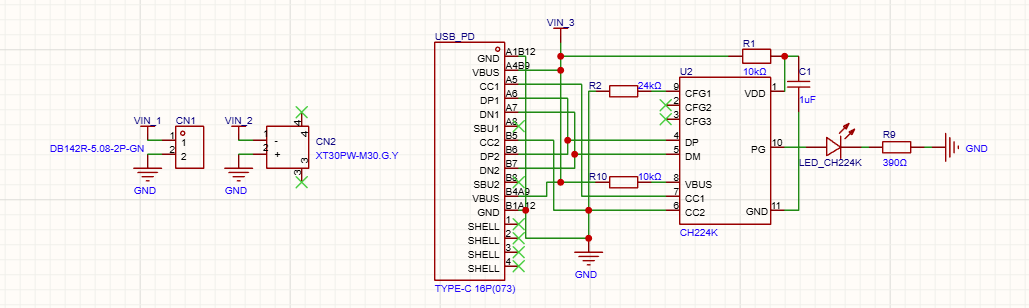

PCIE_POWER 供电卡作为配套供电解决方案,针对扩展场景下的大电流需求设计,支持三路输入(5.08mm 间距接线端子、XT30 接口、CH224K 诱骗 PD 输入),输入电压范围 12V~36V,输出稳定 12V 电源轨,最大输出电流达 10A,可同时为 PCIE_AI 图形加速卡及外接电机、高亮度显示屏等扩展模块供电。每路输入均集成防反接、防倒灌、过压过流保护功能,确保多电源接入时的系统安全。

1.3、板卡应用场景

整套系统兼容 PCIE 标准接口,布局紧凑、扩展性强,可广泛应用于以下场景:

1、PCIE接口的图形显示HMI

2、DIY电脑主机人机交互控制

3、PCIE接口全功能EVAL开发板

4、PCIE接口的AI图形MCU核心板

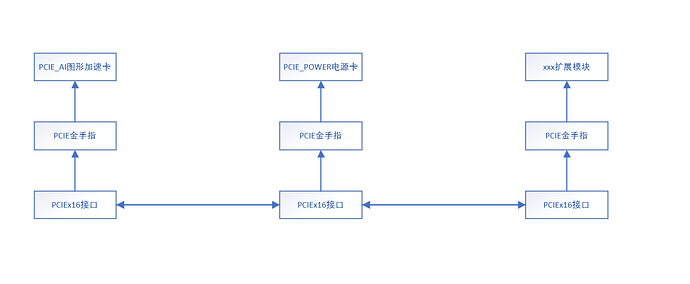

2、系统框图

2.1、系统整体框图

2.2、核心电源路径

-

PCIE_POWER电源路径:三路输入 → 保护电路(TVS + 自恢复保险丝 + MOS 管)→ MPM3519 降压 → 12V 输出(至加速卡及扩展模块),电源轨:VIN_1输入,VIN_2输入,VIN_3输入,保护的VIN输入,12V

-

PCIE_AI电源路径:12V 输入 → MPM3519(ZDPTM 控制技术)→ 3V3(MCU/DSI 屏幕);3V3 → MPM3816C(LDO 模式)→ 1V8(NOR FLASH),电源轨:12V,3V3,1V8

3、原理图和PCB layout

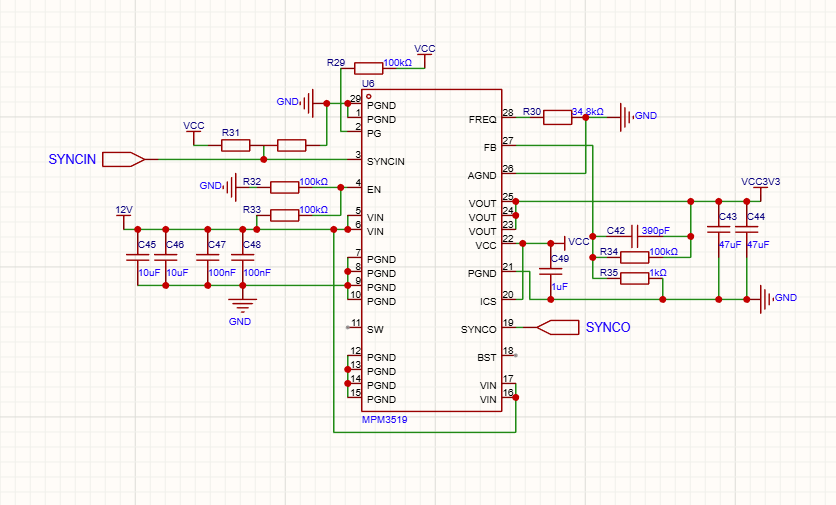

3.1、PCIE_AI图形加速卡原理图设计

-

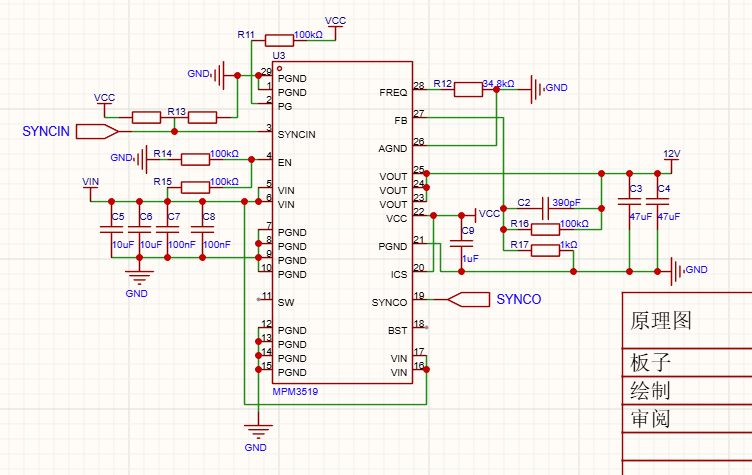

MPM3519 模块:29 引脚封装,两侧电源输入引脚(5、6、16、17 脚)各并联 10uF 电解电容 + 100nF 陶瓷电容滤波;FB 分压电阻引脚串联 390pF 补偿电容,FREQ 退耦引脚接 34.8KΩ 电阻至地;采用 100KΩ 分压电阻配置输出电压为 3V3,输出端并联 47uF+1uF 电容强化稳定性。

-

MPM3816C 模块:优化焊盘尺寸便于焊接,输入取 3V3 电源,输出 1V8;FB 引脚通过 10KΩ 分压电阻校准输出,输出端并联 22uF 电容 + 100nF 电容滤波,串联 390Ω 电阻驱动 LED 状态指示。

-

主控与外设:STM32U5G9ZJT6 主控供电端并联滤波电容,NOR FLASH 芯片(MX25L25645G)电源脚接 1V8 输出,DSI 接口电源轨与 3V3 电源平面直接相连。

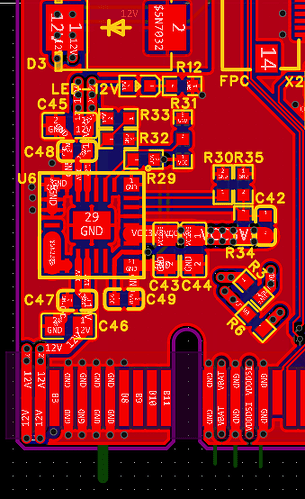

3.2、PCIE_AI图形加速卡PCB layout

-

采用 4 层板结构,划分独立电源平面(12V)和地平面,3V3 电源平面与地平面紧密耦合,降低干扰;

-

MPM3519 芯片配置 20mil 宽电源走线,滤波电容处设置多个过孔连接电源平面,减少寄生电感;

-

SYNCIN 网络预留 3 个 0603 封装电阻焊盘,支持后期状态修改;

-

MPM3816C 焊盘在官方尺寸基础上放大,解决小焊盘焊接难度大的问题,热风枪加热时可实现精准焊接。

3.3、PCIE_POWER电源卡原理图设计

-

三路输入接口:包含 5.08mm 端子、XT30 接口、Type-C PD 接口(CH224K 诱骗芯片),每路配置独立保护电路;

-

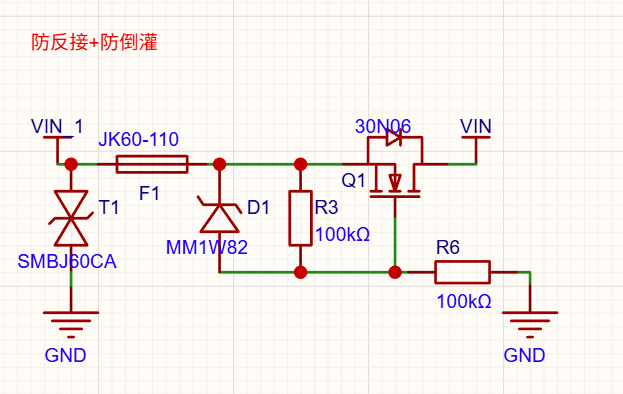

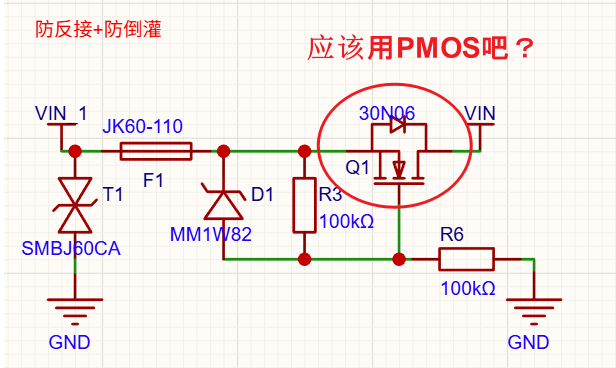

保护机制:每路输入串联 SMBJ60CA TVS 管(防过压)、JK60-110自恢复保险丝(防过流),通过 NMOS 管 + 二极管实现防反接 / 防倒灌,R1/R2 分压电阻驱动 MOS 管确保导通可靠性;

-

MPM3519 复用设计:沿用加速卡成熟的降压电路,输入侧并联 10uF+100nF 滤波电容,FB 引脚串联 390pF 电容,FREQ 脚接 34.8KΩ 电阻,输出端并联多颗电容强化大电流稳定性;

-

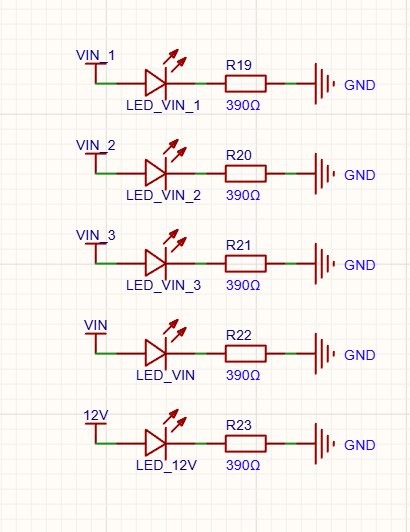

状态指示:每路输入及 12V 输出均配置 LED 指示灯(串联 1KΩ 限流电阻),实时反馈电源状态。

3.4、PCIE_POWER电源卡PCB layout

-

采用 2 层板设计,大面积铺铜降低导通阻抗和发热,Bottom 层为完整 GND 平面(仅预留散热过孔隔离区);

-

MPM3519 电源输入引脚通过 Bottom 层 VIN 网络铺铜连接,采用内径 15.7mil、外径 21.7mil 大过孔实现上下层电源切换,保障 10A 大电流传输;

-

端子→TVS→保险丝→MOS 管路径采用大面积铺铜,MOS 管 S/D 引脚预留散热过孔,驱动电阻选用 0805 封装提升功率耐受;

-

MPM3519 Top 面禁止铺铜,便于焊接时热风枪加热均匀

4、作品debug

4.1、PCIE_AI图形加速卡的MPM3519焊接

记住口诀:先预热,上锡膏,再摆件,最后小风挡轻轻吹

先用热风枪把PCB预热一下,用注射器逐步推入锡膏,焊盘上多一点也没事。逐个把元器件摆上去,可以稍微倾斜一点,如果锡膏不够,是无法将元器件摆正的。

加热MPM3519,如果锡膏多,可用镊子轻轻推一下,推到阻焊上就方便取下来了,然后稍微下压一下MPM3519,确保每个引脚都和焊盘接触了。

最后热风枪小档慢慢加热,因为没有点胶,风大会把0603封装等小元器件吹跑。不过后面画板要注意,最好在散热GND焊盘上打通孔,方便多余的锡流出。

4.2、PCIE_AI图形加速卡的的MPM3816焊接

MPM3816的PCB焊盘,并没有采用官方的尺寸,而是在官方尺寸基础上,拉大了焊盘,使用电烙铁在焊盘上点锡,用热风枪一遍就成功了,上电后,连接到1V8网络的LED灯成功亮起。

4.3、PCIE_POWER电源卡焊接

MPM3519参考4.1节的内容来焊接,其余的功率器件是很容易焊接的

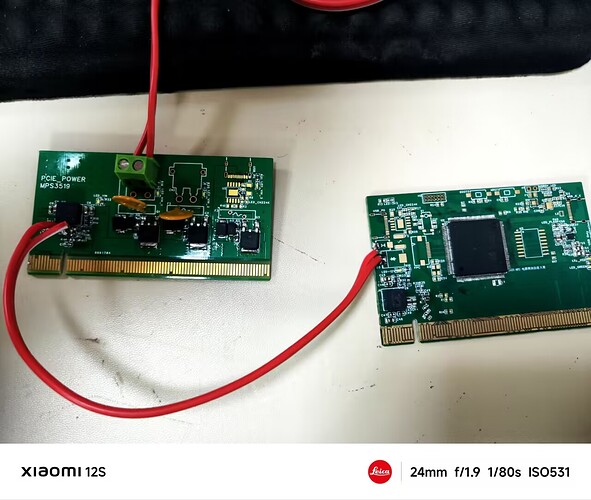

4.4、系统组装

由于出差频繁,加之到年底了,PCIEx16接口的底板没来得及绘制,先用飞线来连接PCIE_AI图形加速卡和PCIE_POWER电源卡。

4.5、上电实测

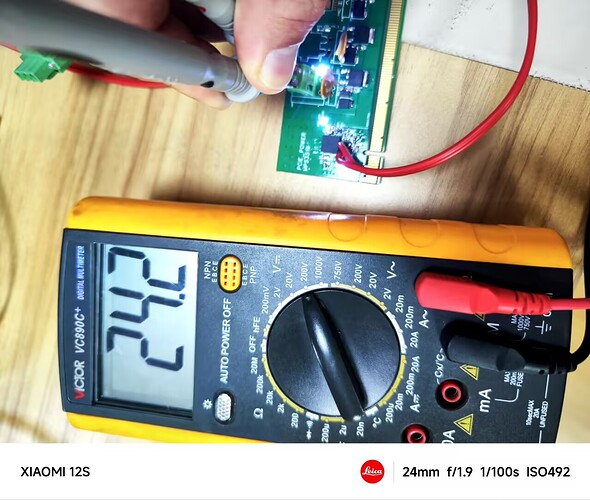

整体上电

PCIE_POWER电源卡,5.08mm接线端子输入24.2V直流电源

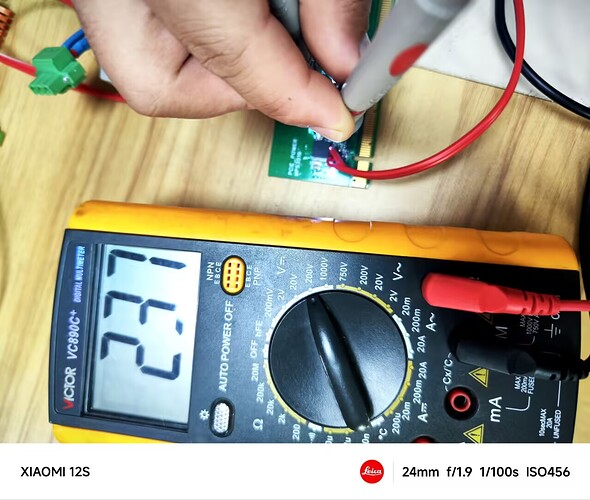

经过保护电路后的PICE_POWER板上MPM3519电源输入侧电压

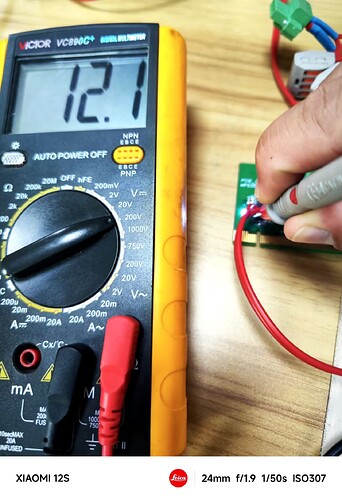

PICE_POWER板上MPM3519电源输出侧,输出12.1V电压

接下来是PCIE_AI图形加速卡上的电源

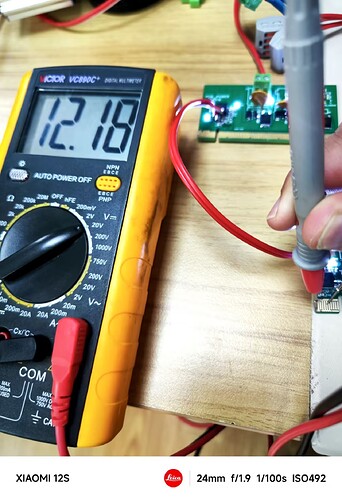

PCIE_AI图形加速卡的金手指上,12.18V电压

PCIE_AI图形加速卡的MPM3519输入侧,12.1V的电压

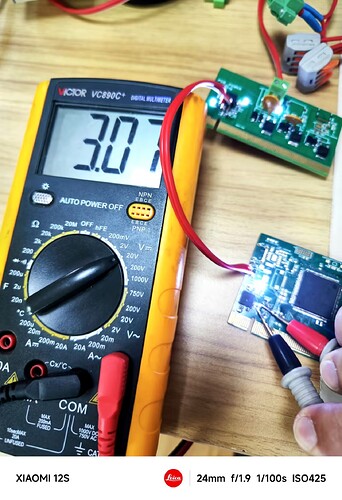

PCIE_AI图形加速卡的MPM3519输入侧,3.07V的电压

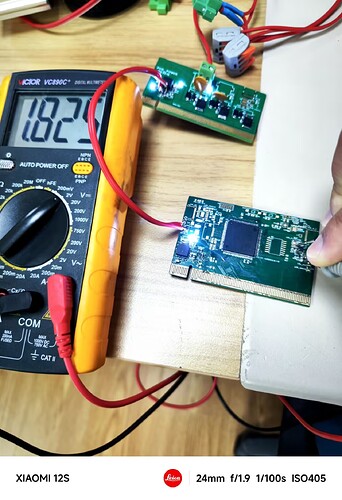

MPM3816C输出侧,1.825V的电压

上电无短路,各个电源轨均可正常工作,连续上电无明显发热。

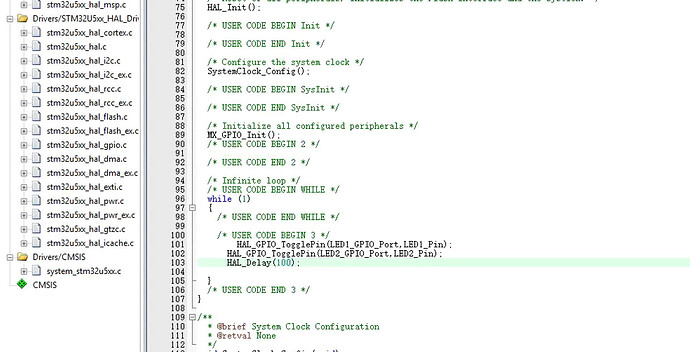

4.6、代码验证

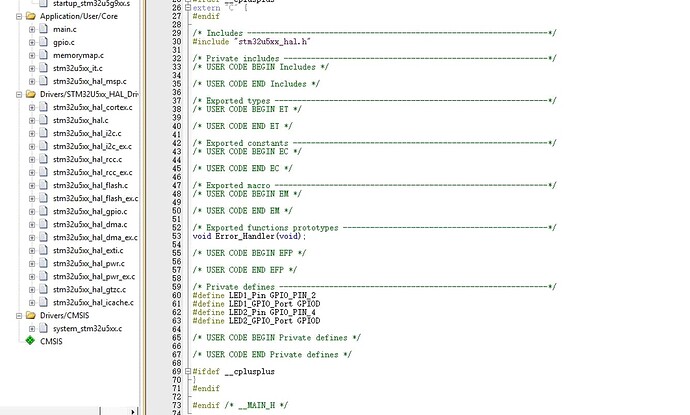

使用STM32cubemx和MDK_ARM构建工具链,基于STM32的U5 cube包,使用HAL库构建GPIO调试的代码

5、演示视频和项目资料

视频链接

自己在立创EDA上新建的元器件,绘制的原理图和PCB

U5G9的点灯代码,基于STM32HAL库

6、项目总结

- 焊接需要注意,尤其是大焊盘,锡膏一点要少上,小焊盘不容易上,大焊盘多了会抬高元器件导致空焊

- 电源芯片的散热GND焊盘,需要打通孔,方便多余的锡流出,同时也方便散热

- 使用锡膏,在无钢网的情况下,要先上预热PCB,方便锡膏挂在板子上

- 上电前要万用表测是否短路

- STM32注意,1号引脚对应芯片上最小的点,不要被大的点所迷糊

- MOS管要区分NMOS和PMOS,有段时间没画带MOS的板子了,焊接的时候是拼好板,摸到啥元器件就用,没注意焊接上的是PMOS了,导致没上电的输入接口,LED也亮起了,最后发现是MOS管用错了,最后改用TW120N03D的NMOS